铸造厂脉冲除尘器风量处理和箱体设计

铸造厂脉冲除尘器滤袋上端采用弹簧涨圈型式,不但密封有力的,而且在维修替换布袋时简单,长袋铸造厂脉冲除尘器实现了机外换袋。铸造厂脉冲除尘器的结构特点恰巧就是它的优点,在使用和维修时,较加的方便,各项的指标标准也都有所提升。

铸造厂脉冲除尘器处理风量与过滤风速的控制方法如下:

一、在处理风量相应的情况下,进步过滤速度可节约滤料,进步了单位面积下滤料的处理才能。

二、实际上,挑选风速是一项较杂乱的作业,孤登时看待上述长处和缺陷是不行的,较重要是怎么处理这个问题。

四、在低过滤速度下,压力丢失少,功率不错,但需求的滤袋面积也添加了,则铸造厂脉冲除尘器的体积、占地面积、出资费用也要增大。

三、铸造厂脉冲除尘器过滤风速偏高时,能够减小过滤面积和体积,下降占地面积,下降出资。但是,过滤风速挑选偏高,会影响除尘功率,添加清灰难度,过滤阻力增大,下降除尘滤袋运用寿命,带来运转和维护费用添加的问题。

七、因为滤袋两边压差大,会使微细粉尘进入到滤料内部,乃至透过滤料,使出入口含尘浓度添加。

六、一般来说,处理较细或难于捕集的粉尘,含尘气体温度高,含尘浓度大和烟气含湿量大时宜取较低的过滤速度。

八、但过滤速度进步后一起会添加设备阻力,能耗增大,运转费用进步,过滤速度过高会把积聚在滤袋上的粉尘层压实,使过滤阻力添加。

五、过滤风速高还会导致滤料上敏捷构成粉尘层,然后引起过于频频的清灰,添加清灰能耗,缩短滤袋的运用寿命。除尘功率显着下降。

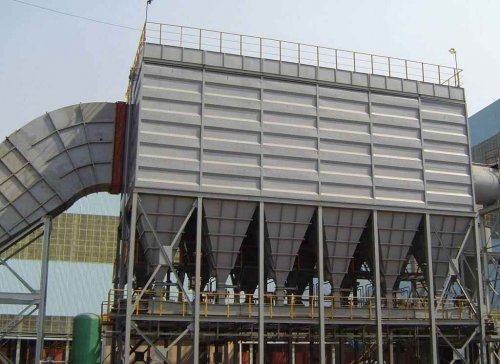

铸造厂脉冲除尘器的箱体设计:

一、箱体采用气密性设计,密封性好,检查门用优良的密封材料,制作过程中以煤油检漏,漏风率很低。

二、铸造厂脉冲除尘器采用上部抽袋方式,换袋时抽出骨架后,脏袋投入箱体下部灰斗,由人孔处取出,改进了换袋操作条件。

三、检修换袋可在不停系统风机,系统正常运行条件下分室进行。滤袋袋口采用弹性涨圈,密封有力的。滤袋龙骨采用多角形,减少了袋与龙骨的磨擦,延长了袋的寿命,又便于卸袋。

四、铸造厂脉冲除尘器进、出入口风道布置紧凑,气流阻力小。

五、铸造厂脉冲除尘器由于采用分室停风脉冲喷吹清灰,喷吹一次就可达到清灰的目的,所以清灰周期延长,降低了清灰能耗,压气耗量可大为降低。同时,滤袋与脉冲阀的疲劳程度也相应减低,从而成倍地提升滤袋与阀片的寿命。

铸造厂脉冲除尘器管道布置要力求简单,尽可能垂直或倾斜装设,倾斜角一般不可以小于50°,使管道内的积尘能自然滑下;管道一般采用圆形截面,因为方形、矩形截面管道四角会产生涡流,易积粉尘;分支管与水平管或主干管连接时,一般从管道的上面或侧面接入。铸造厂脉冲除尘器管道常用的材料是钢板,对于不同的系统,因其输送的气体性质不同,并考虑到适用强度的要求,选用不同厚度的钢板制作。

铸造厂脉冲除尘器的功能特点:

一、铸造厂脉冲除尘器行业发展概况除尘设备主要应用于水泥、钢铁、有色金属、电力、机械、化工、垃圾焚烧等粉尘污染严重的行业。

二、耗水量小,避免了水雾除尘耗水量大而引起的综掘机沉陷,提升了工作速率。

三、泡沫的液膜中含有的添加剂,能改变粉尘的湿润性能,增加粉尘被湿润的速度。

四、泡沫具有很好的粘性,粉尘和泡沫接触后会被泡沫黏附。

五、液体形成泡沫后,总体积和总表面积大幅度增大,增加了与粉尘的碰撞速率,净化井下采掘面的工作环境。

六、泡沫能够无空隙地覆盖尘源,从根本上阻止粉尘向外扩散。

七、掘进机截齿和煤岩作用产生的火花,由此产生的瓦斯和煤尘爆炸事故。

八、除尘,大力了掘进机司机的视线,由此带来的隐患,并提升了断面质量和生产速率。